No se preocupe si no sabe qué imán necesita para su proyecto de motor. Sólo díganos su industria aplicada, parámetros de rendimiento del producto, tamaño y cantidad, le recomendaremos el producto más adecuado para usted con nuestra rica experiencia.

Los imanes de ferrita, comúnmente conocidos como imanes cerámicos, se utilizan ampliamente en diversos campos debido a sus excelentes propiedades magnéticas, eléctricas y mecánicas. Entre estos campos, la aplicación de los imanes de ferrita en la industria acústica es muy importante. Sus propiedades únicas lo convierten en un material ideal para componentes acústicos. En este artículo, presentaremos brevemente la aplicación de los imanes de ferrita en el campo acústico, los requisitos de tamaño, tolerancia y rendimiento, las perspectivas de los mercados vietnamita e indio en este campo y las ventajas de Zhejiang Zhongke Magnetic Industry Co. , Ltd. en la fabricación de imanes de ferrita.

+86-15857968349

+86-15857968349

Aplicación de imanes de ferrita en el campo acústico

En el campo acústico, los imanes de ferrita se utilizan principalmente en varios tipos de altavoces, como auriculares, cascos, altavoces y micrófonos. Específicamente, se utilizan para la bobina móvil, el imán y el circuito magnético. Una de las razones por las que los imanes de ferrita se utilizan ampliamente en la industria acústica son sus excelentes características acústicas, que incluyen alta permeabilidad magnética, bajas pérdidas y alta densidad de flujo de saturación.

En el diseño de bobinas móviles se suelen utilizar imanes de ferrita como imanes permanentes. Su fuerte campo magnético puede proporcionar una fuerza magnética estable para el sistema, lo cual es un factor importante en la sensibilidad e impedancia del dispositivo acústico. Además, la alta coercitividad del imán de ferrita garantiza que la bobina móvil tenga una fuerte fuerza de restauración y una respuesta rápida, lo cual es esencial para un sonido de alta calidad.

El uso de imanes de ferrita en el circuito magnético ha ido sustituyendo paulatinamente a otros materiales debido a sus excelentes propiedades magnéticas y su bajo coste. Los imanes de ferrita pueden proporcionar un campo magnético muy estable, lo cual es importante para las propiedades acústicas del dispositivo. En comparación con otros materiales, los imanes de ferrita tienen mayor energía magnética, lo que puede mejorar la eficiencia del sistema.

No se preocupe si no sabe qué imán necesita para su proyecto de motor. Sólo díganos su industria aplicada, parámetros de rendimiento del producto, tamaño y cantidad, le recomendaremos el producto más adecuado para usted con nuestra rica experiencia.

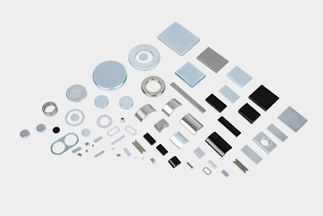

Con un sólido equipo de ingenieros y líneas de producción profesionales, Zhongke puede diseñar y producir imanes de todas las formas según sus necesidades.

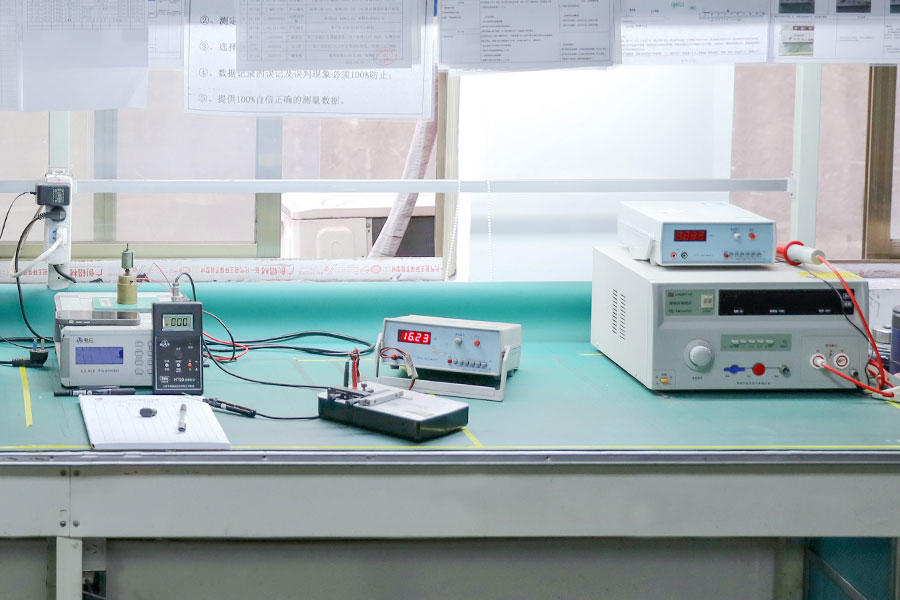

Si no está seguro de los parámetros de rendimiento del producto, puede enviarnos una muestra, realizaremos una prueba profesional, determinaremos los parámetros de rendimiento y emitiremos un informe para su referencia.

Servicio de atención al cliente exclusivo 7x24 horas para obtener ayuda profesional, concierte una cita con un ingeniero técnico profesional para obtener una solución integral.

Empresa de imanes que cotiza en bolsa en China. Nuestro imán suministrado a muchos clientes grandes y medianas empresas como SAMSUNG, Nidec, Xiaomi, GREE, Midea, WOLONG, amazon, etc. Fabricamos el tipo de imán de ferrita y el imán de neodimio (NdFeB) para el motor eléctrico, ampliamente utilizado en el campo de la electrónica de consumo de nueva generación y electrodomésticos de ahorro de energía.

Díganos su sector de aplicación, los parámetros de rendimiento del producto, la cantidad y el tamaño, y le recomendaremos el imán más adecuado.

Requisitos de tamaño, tolerancia y rendimiento

El tamaño y la tolerancia de los imanes de ferrita utilizados en la industria acústica dependen de la aplicación específica y del rendimiento requerido del dispositivo. Generalmente, el tamaño y la tolerancia del imán de ferrita deben ser consistentes con los requisitos de diseño del dispositivo para garantizar su funcionamiento normal.

Los requisitos de rendimiento de los imanes de ferrita utilizados en la industria acústica incluyen principalmente las propiedades magnéticas, las propiedades mecánicas y la estabilidad de la temperatura. Las propiedades magnéticas de los imanes de ferrita son las más importantes, incluidas la densidad de flujo magnético, la permeabilidad magnética, la coercitividad y el producto de energía magnética. Las propiedades mecánicas de los imanes de ferrita también son muy importantes, incluida la resistencia a la tracción, la resistencia a la flexión y la resistencia a la compresión.

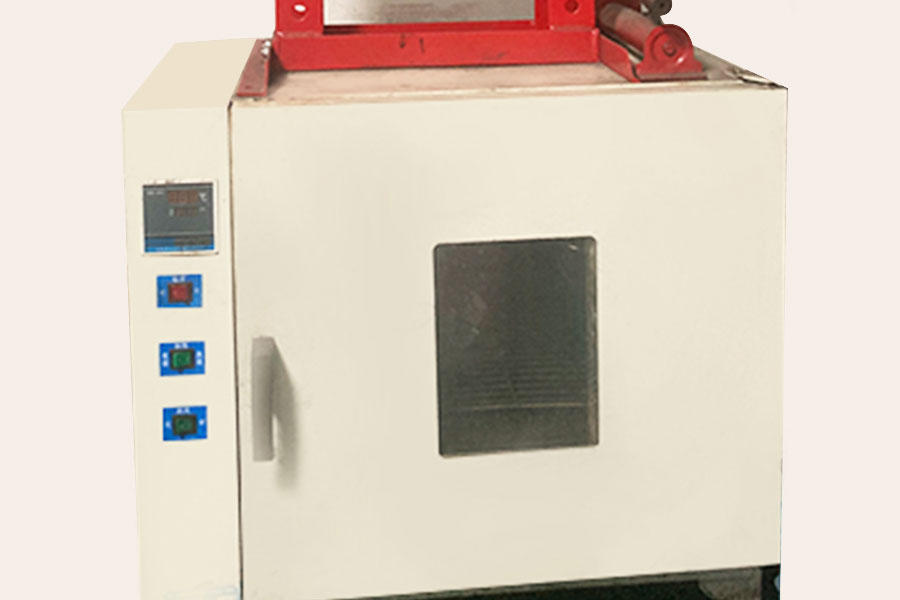

Además, la estabilidad de la temperatura también es un factor importante a considerar cuando se utilizan imanes de ferrita en la industria acústica. Los imanes de ferrita son conocidos por su excelente estabilidad de temperatura, pero el rango de temperatura específico es diferente para los diferentes tipos de imanes de ferrita.

Perspectivas de los mercados vietnamita e indio en el campo acústico

La aplicación de los imanes de ferrita en el campo acústico es muy prometedora en los mercados vietnamita e indio. El mercado vietnamita se centra principalmente en la producción de auriculares, cascos y micrófonos. La demanda de estos productos está aumentando debido al rápido desarrollo de la industria de la electrónica de consumo en Vietnam. Además, el mercado indio se centra principalmente en la producción de altavoces y sistemas de cine en casa. La creciente demanda de sistemas de cine en casa en la India ha impulsado el crecimiento de la industria acústica.

Ventajas de Zhejiang Zhongke Magnetic Industry Co., Ltd en la fabricación de imanes de ferrita

Zhejiang Zhongke Magnetic Industry Co., Ltd es un fabricante líder de imanes de ferrita en China, con muchos años de experiencia en la producción de imanes de ferrita para aplicaciones acústicas. La empresa cuenta con equipos y procesos de producción avanzados, personal técnico profesional y un sistema integral de gestión de calidad, que garantiza la calidad estable y confiable de los productos.

Además, la cartera de productos de la empresa es diversa y ofrece una amplia gama de productos de imanes de ferrita que satisfacen diferentes necesidades de aplicaciones. La empresa también cuenta con un sólido equipo de I+D que puede proporcionar soluciones personalizadas para los clientes según sus requisitos específicos.

Conclusión

En resumen, los imanes de ferrita se utilizan ampliamente en la industria acústica debido a sus excelentes propiedades magnéticas y su bajo costo. En los mercados vietnamita e indio, la aplicación de imanes de ferrita en el campo acústico es muy prometedora debido al rápido desarrollo de la industria de la electrónica de consumo y la creciente demanda de sistemas de cine en casa. Zhejiang Zhongke Magnetic Industry Co., Ltd, como fabricante líder de imanes de ferrita, tiene una gran solidez técnica y ventajas de productos, que pueden proporcionar a los clientes soluciones personalizadas y de alta calidad.

Zhongke is committed to becoming a world-renowned supplier of permanent magnet material application solutions in the field of new generation consumer electronics and energy-saving home appliances.

El actual proceso de producción de imanes permanentes de ferrita de la empresa es el siguiente: los materiales precocinados adquiridos se mezclan según su propia fórmula e ingredientes y, tras ser molidos por un molino de bolas, la ferrita se produce mediante pasos como la precipitación, el prensado en húmedo, la sinterización y la molienda. Se fabrican baldosas magnéticas, imanes de ferrita y otros productos acabados. El diagrama de flujo específico del proceso de producción es el siguiente:

El material calcinado de ferrita de estroncio (el componente principal es SrFe12O19) se mezcla con carbonato de calcio, dióxido de silicio, carbonato de estroncio, óxido de lantano, óxido de cobalto y otros ingredientes según la proporción de la fórmula.

Las materias primas se añaden con agua y se pulverizan mediante un molino de bolas para formar una pasta, que se coloca en una torre de sedimentación para su precipitación.

El material deshidratado formado por precipitación se convierte en un cuerpo verde mediante una prensa automática en un entorno de aire normal.

El cuerpo en bruto se sinteriza a alta temperatura para obtener un cuerpo maduro mediante un horno de rodillos alimentado con electricidad para baldosas magnéticas prensadas en húmedo o un horno de rodillos alimentado con gas para acero magnético prensado en húmedo.

La pieza en bruto cocida se procesa mediante una línea de procesamiento totalmente automática de máquinas rectificadoras para formar un producto acabado.

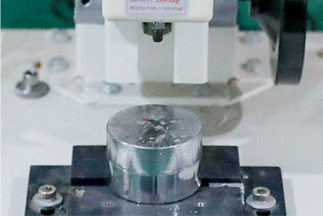

Se inspeccionan las propiedades magnéticas, el aspecto, el tamaño y otros indicadores de los imanes, se embalan y se almacenan.

La empresa ha aplicado y mejorado una serie de tecnologías avanzadas en la industria, como la tecnología de estabilización de lodos de ferrita de alto rendimiento y la tecnología de dosificación secundaria de molienda por bolas, que ha resuelto el problema cuantitativo del material añadido en el proceso de preparación. Y utilizamos la dispersión de doble acoplamiento y la molienda fina para superar los problemas de aglomeración de los purines y de consistencia de la distribución del tamaño de las partículas. El rendimiento de la lechada obtenida en el proceso de molienda de bolas es más estable, lo que reduce el tiempo de funcionamiento unitario del equipo de molienda de bolas, mejora la calidad del producto y reduce los costes de producción.

La empresa utiliza un nuevo y exclusivo agente desmoldeante verde desarrollado de forma independiente para preparar las baldosas magnéticas. El nuevo agente desmoldeante verde es una combinación orgánica de tecnología microbiana y tecnología de tratamiento de liberación superficial, que puede degradar las moléculas de aceite, reducir el contenido de aceite del agente desmoldeante y restaurar la superficie. factor lipofílico activo. El producto se combina con el proceso de desmoldeo superficial, y se mejora el efecto de desmoldeo de la baldosa magnética mediante un nuevo agente desmoldeante, y se mejora el acabado superficial de la pieza en bruto. La tecnología de desmoldeo tiene las características de un método de preparación sencillo y una aplicación cómoda, y mejora la eficacia de la producción.

Mediante la transformación del equipo del sistema de precalentamiento de la sinterización, la empresa reduce el contenido de agua del cuerpo verde sinterizado en el horno, disminuye en gran medida la tasa de residuos causada por factores como el agrietamiento y la falta de oxígeno durante la sinterización, y mejora la densidad de sinterización y la resistencia mecánica del producto. Obtiene una buena microestructura y propiedades magnéticas. La empresa también ha realizado la temperatura base de sinterización a la que pueden adaptarse productos con diferentes rendimientos mediante el ajuste de la fórmula. Productos con diferentes especificaciones, tamaños y rendimientos pueden ser cocidos a la misma temperatura, lo que mejora significativamente la eficiencia de producción del proceso de sinterización. Además, en términos de carga de chapa y carga de tocho, la empresa ha adoptado un método de apilamiento a granel que se ajusta a las características del producto de la empresa de forma pequeña y peso ligero después de muchas pruebas, realizando una carga pesada de chapa, una buena atmósfera de sinterización y un alto rendimiento de sinterización. buen efecto.

Mediante la optimización de los parámetros de las máquinas rectificadoras y otros equipos de procesamiento y la mejora de la tecnología de procesos, la empresa ha mejorado la consistencia del grosor del producto a ≤0,02MM dentro de L30MM y ≤0,04MM dentro de L50MM, y ha dominado la tecnología de imanes de motor trifásicos producidos mediante herramientas rectificadoras. Se han logrado grandes avances en las dificultades técnicas de la industria, como la precisión de los productos y el rendimiento estable de los equipos, y se han conseguido ciertas innovaciones en tecnología y equipos.

Los productos de baldosas magnéticas de la empresa se están desarrollando en la dirección de la alta eficiencia, los bajos consumibles y el bajo consumo de energía. Por ejemplo, mediante la sustitución atómica y el dopaje de compuestos, la baldosa magnética de motor de alto rendimiento ZK-5B sin tierras raras desarrollada de forma independiente por la empresa reduce la coagulación del polvo magnético, mejora el efecto de orientación, mejora el rendimiento del material y reduce el coste de producción utilizando un fuerte campo magnético para suprimir y añadiendo un dispersante doble.