El proceso de producción actual de la empresa de materiales magnéticos permanentes NdFeB sinterizados se puede dividir en dos partes: el proceso en blanco (también conocido como "proceso frontal" en la industria) y el proceso de producto terminado (también conocido como "proceso posterior" en el industria): el proceso en blanco es el praseodimio El metal de neodimio, el hierro puro, el ferroboro y otras materias primas se utilizan para fabricar espacios en blanco de NdFeB; el proceso del producto terminado es procesar espacios en blanco de NdFeB mediante procesamiento mecánico y tratamiento de superficie para obtener imanes de NdFeB. El diagrama de flujo del proceso de producción específico es el siguiente:

Mezcle materias primas sólidas como praseodimio y metales de neodimio, hierro puro y ferroboro en proporción.

Las materias primas mezcladas se funden a través del horno de fundición, y luego se forma la lámina de aleación de tira delgada de fraguado rápido por decapado.

Los copos de aleación de tira delgada de fraguado rápido se trituran en polvo de aleación grueso a través del horno de trituración secundario, y luego el polvo de aleación fina se convierte en polvo de aleación a través de molienda por chorro.

Bajo la protección del nitrógeno, el polvo se compacta presionando.

El compacto se calienta a alta temperatura en un horno de sinterización en un entorno de vacío y luego se somete a un tratamiento térmico de envejecimiento para formar una pieza en bruto de NdFeB.

Utilice equipos profesionales para procesar la pieza en bruto de acuerdo con los requisitos específicos del pedido en cuanto a forma y tamaño, incluido el esmerilado, corte de alambre, rebanado, punzonado, etc.

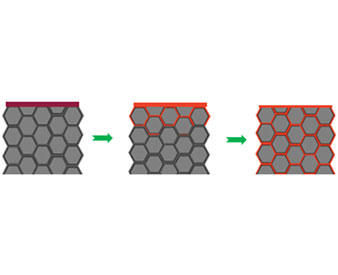

Cubra la superficie del imán con un compuesto o un metal pesado de tierras raras y difunda el elemento pesado de tierras raras en el interior del imán de NdFeB sinterizado calentándolo

Para cumplir con los requisitos de rendimiento de resistencia al desgaste y resistencia a la corrosión, la superficie del imán se somete a rectificado mecánico y tratamiento electroquímico.

Según las necesidades del pedido, magnetizar el imán en el campo magnético utilizando un magnetizador.

De acuerdo con los requisitos del pedido, se inspeccionan las propiedades magnéticas, la apariencia, el tamaño, la resistencia a la corrosión y otras propiedades de los imanes, y el embalaje y el almacenamiento solo se pueden realizar después de pasar la inspección.

La empresa aplica tecnologías como la tecnología de control de crecimiento de cristales en columna de fundición, la tecnología de microoptimización y refinamiento de granos, etc., y está comprometida a mejorar la consistencia del polvo y aprovechar al máximo el potencial de rendimiento de las tierras raras. Al mejorar la microestructura de fundición, aplicar tecnología de grano fino y optimizar el proceso de mezcla, etc., se mejora significativamente el rendimiento de los imanes de NdFeB.

La empresa ha aplicado y mejorado la tecnología de preparación de imanes de bajo oxígeno y la tecnología de prensado isostático en frío, de modo que los imanes de NdFeB se encuentran en un estado de bajo oxígeno durante el proceso de prensado, y la preparación de las piezas brutas de moldeo se optimiza continuamente, lo que reduce eficazmente la pérdida de tierras raras. La aplicación de la tecnología de tratamiento térmico de sinterización a baja temperatura ha mejorado aún más el proceso de sinterización. El ajuste de la temperatura a un estado adecuado puede dar todo el juego al rendimiento de la fórmula. Los productos representativos son los imanes N55 de alto rendimiento preparados mediante la tecnología de bajo oxígeno y los imanes N38UH producidos mediante la tecnología de moldeo en red cercana.

Con el fin de lograr la precisión exacta de la personalización del cliente, la empresa aplica tecnología de preparación de imanes permanentes de forma especial pequeña y ultrafina de alto rendimiento para llevar a cabo un mecanizado de precisión de alta eficiencia y baja pérdida de espacios en blanco de NdFeB, rompiendo el cuello de botella técnico de Dificultad de procesamiento de imán delgado y pequeño de alto rendimiento, y control estricto de los defectos de apariencia del producto a través de la tecnología de inspección automática de apariencia de imagen inteligente para mejorar la eficiencia y precisión de la inspección.

El proceso de producción actual de la empresa de imanes de ferrita permanentes es el siguiente: los materiales precocidos comprados se mezclan de acuerdo con su propia fórmula e ingredientes, y después de ser molidos por un molino de bolas, la ferrita se produce a través de pasos tales como precipitación, prensado en húmedo , sinterización y molienda. Placas magnéticas de cuerpo, imanes de ferrita y otros productos terminados. El diagrama de flujo del proceso de producción específico es el siguiente:

El material calcinado de ferrita de estroncio (el componente principal es SrFe12O19) se mezcla con carbonato de calcio, dióxido de silicio, carbonato de estroncio, óxido de lantano, óxido de cobalto y otros ingredientes según la relación de fórmula.

Las materias primas se agregan con agua y se pulverizan mediante un molino de bolas para formar una lechada, que se coloca en una torre de sedimentación para la precipitación.

El material deshidratado formado por la precipitación se convierte en un cuerpo verde a través de una prensa automática en un ambiente de aire normal.

El cuerpo en bruto se sinteriza a alta temperatura en un cuerpo maduro a través de un horno de rodillos eléctrico de baldosas magnéticas prensadas en húmedo o un horno de rodillos de gas de acero magnético prensado en húmedo.

El blanco cocido es procesado por una línea de procesamiento de máquina trituradora completamente automática para formar un producto terminado.

Las propiedades magnéticas, la apariencia, el tamaño y otros indicadores de los imanes se inspeccionan, empaquetan y almacenan.

La compañía ha aplicado y mejorado una serie de tecnologías avanzadas en la industria, como la tecnología de estabilización de lechada de ferrita de alto rendimiento y la tecnología de procesamiento por lotes de molienda de bolas secundarias, para resolver el problema cuantitativo de la adición de material en el proceso de preparación y utilizar la dispersión de doble acoplamiento y molienda fina para superar los problemas Se resuelve el problema de la aglomeración de lodos y la consistencia de la distribución del tamaño de las partículas. El rendimiento de la lechada obtenida en el proceso de molienda de bolas es más estable, lo que reduce el tiempo de operación de la unidad del equipo de molienda de bolas, mejora la calidad del producto y reduce los costos de producción.

La empresa utiliza un nuevo y exclusivo agente de liberación verde desarrollado de forma independiente para preparar losetas magnéticas. El nuevo agente de liberación verde es una combinación orgánica de tecnología microbiana y tecnología de tratamiento de liberación de superficie, que puede degradar las moléculas de aceite, reducir el contenido de aceite del agente de liberación y restaurar la superficie. factor lipofílico activo. El producto se combina con el proceso de liberación de la superficie, y el efecto de liberación de la loseta magnética se mejora a través de un nuevo agente de liberación, y se mejora el acabado de la superficie del blanco. La tecnología de desmoldeo tiene las características de un método de preparación simple y una aplicación conveniente, y mejora la eficiencia de producción.

Al transformar el equipo del sistema de precalentamiento de sinterización, la empresa reduce el contenido de agua del cuerpo verde sinterizado en el horno, reduce en gran medida la tasa de desperdicio causada por factores como el agrietamiento y la falta de oxígeno durante la sinterización, y mejora la densidad de sinterización y la resistencia mecánica de el producto. Obtener buenas propiedades de microestructura y de imán. La empresa también se ha dado cuenta de la temperatura base de sinterización a la que se pueden adaptar los productos con diferentes rendimientos mediante el ajuste de la fórmula. Los productos con diferentes especificaciones, tamaños y rendimientos se pueden cocer a la misma temperatura, lo que mejora significativamente la eficiencia de producción del proceso de sinterización. Además, en términos de carga de chapas y carga de palanquillas, la empresa ha adoptado un método de apilamiento a granel que se ajusta a las características del producto de la empresa de forma pequeña y peso ligero después de muchas pruebas, logrando una carga pesada de chapas, una buena atmósfera de sinterización y un alto rendimiento de sinterización. . buen efecto.

Al optimizar los parámetros de las máquinas rectificadoras y otros equipos de procesamiento y mejorar la tecnología del proceso, la empresa ha mejorado la consistencia del espesor del producto a ≤0,02 mm dentro de L30MM y ≤0,04 mm dentro de L50MM, y ha dominado la tecnología de motores magnéticos trifásicos. producido por herramientas de rectificado. Se han logrado avances en las dificultades técnicas de la industria, como la precisión del producto y el rendimiento estable del equipo, y se han logrado ciertas innovaciones en tecnología y equipo.

Los productos de losetas magnéticas de la compañía se están desarrollando en la dirección de alta eficiencia, bajos consumibles y bajo consumo de energía. Por ejemplo, la empresa desarrolló de forma independiente la loseta magnética de motor de alto rendimiento ZK-5B libre de tierras raras, a través de sustitución atómica y dopaje compuesto, y utilizando un fuerte campo magnético para suprimir y agregar un dispersante doble reduce la coagulación del polvo magnético, mejora la efecto de orientación, mejora el rendimiento del material y reduce el costo de producción.